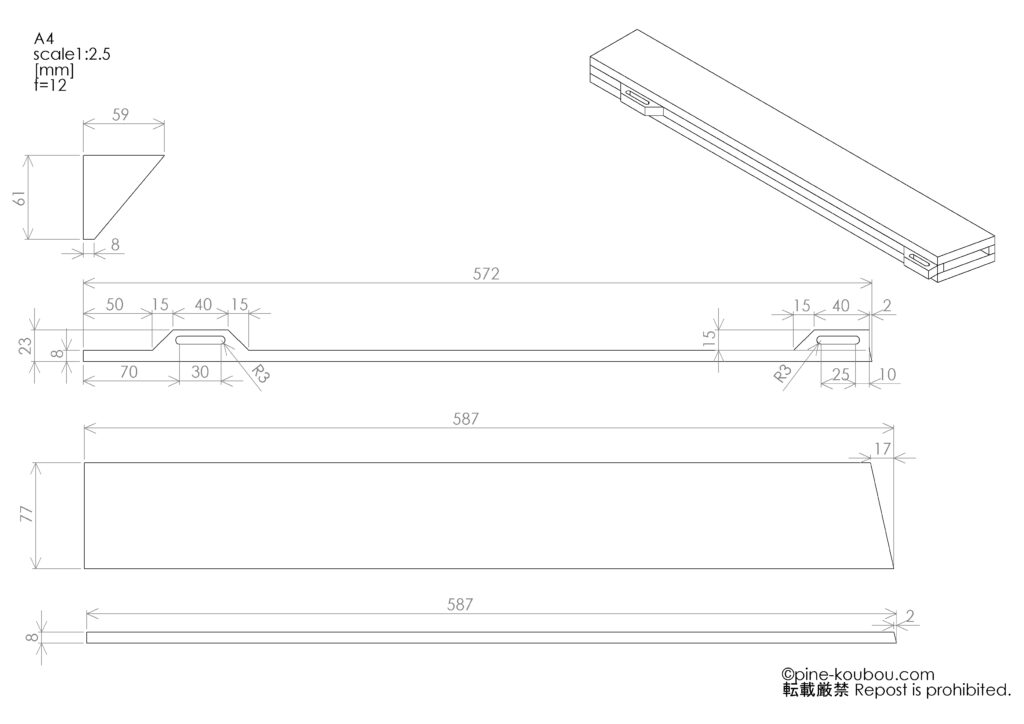

図面

必要な材料と工具

使用した工具

工作機械

- バンドソー ⇒斜線部の切断

- 糸のこ盤 ⇒穴の拡張くり抜き加工

- 丸のこ ⇒直線の切断

- ベルトサンダー ⇒大まかなやすり、面取り加工

- トリマー ⇒面取り加工

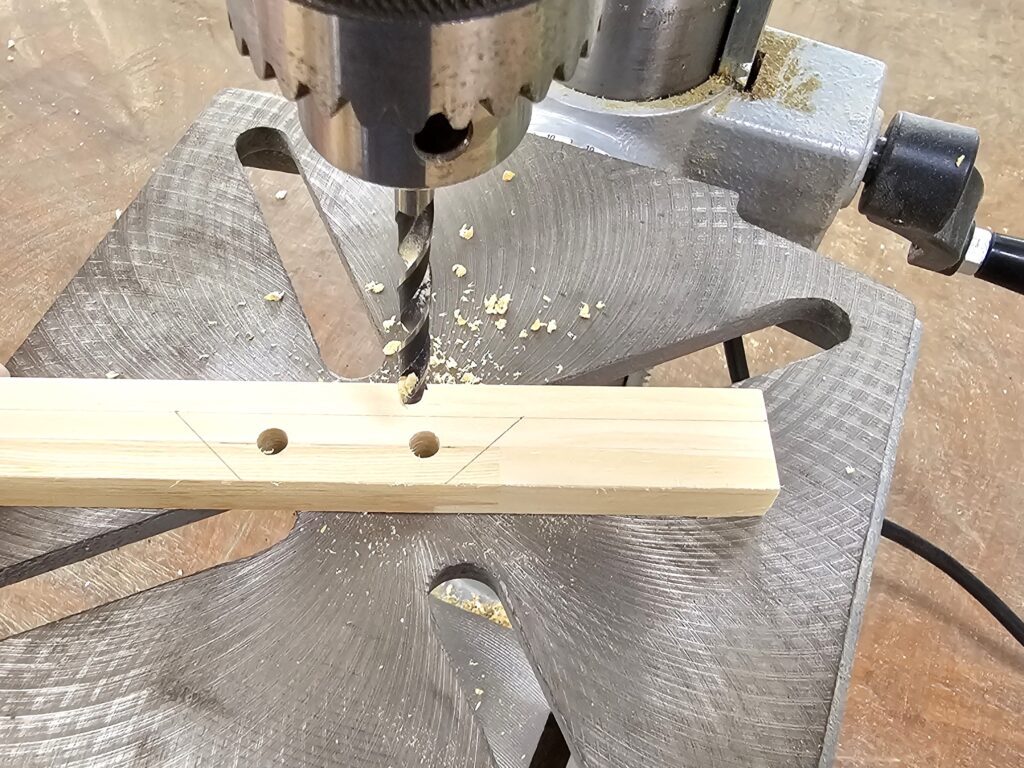

- ボール盤 ⇒穴あけ加工

その他

- さしがね ⇒寸法を測る、けがき作業

- 組やすり ⇒断面のやすりがけ

- 紙やすり ⇒表面のやすりがけ

- R3.2の丸面ビット ⇒トリマーに取り付けて面取り加工

- Φ6木工用ドリル ⇒穴あけ加工

- 木工用ボンド ⇒接着用

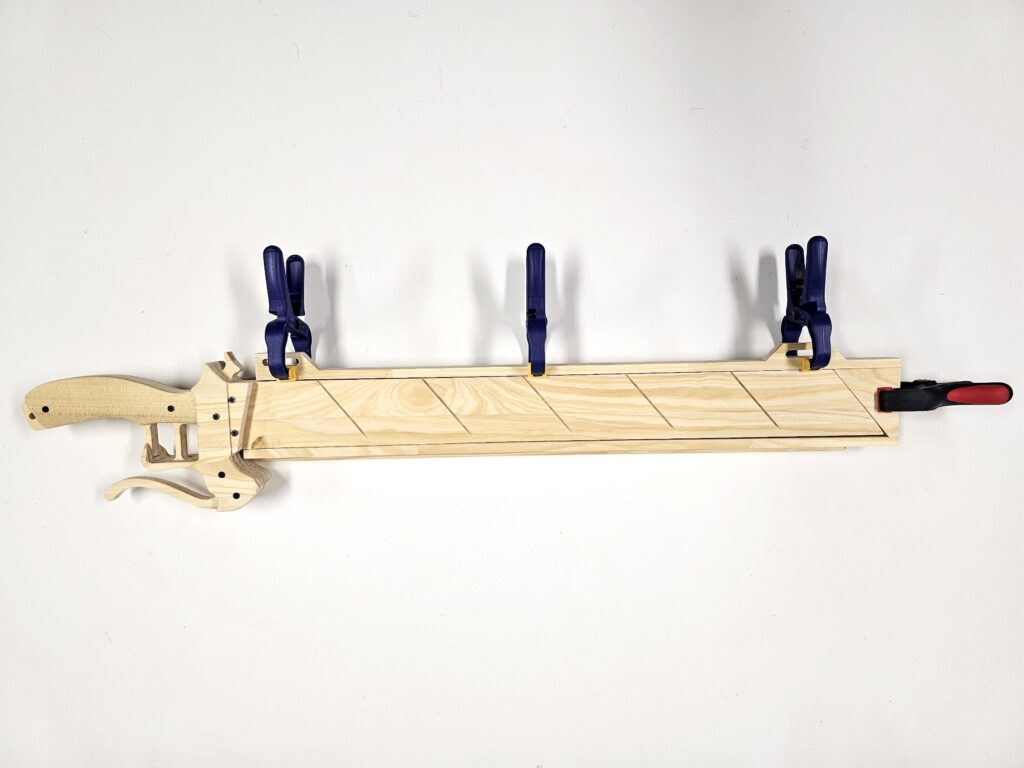

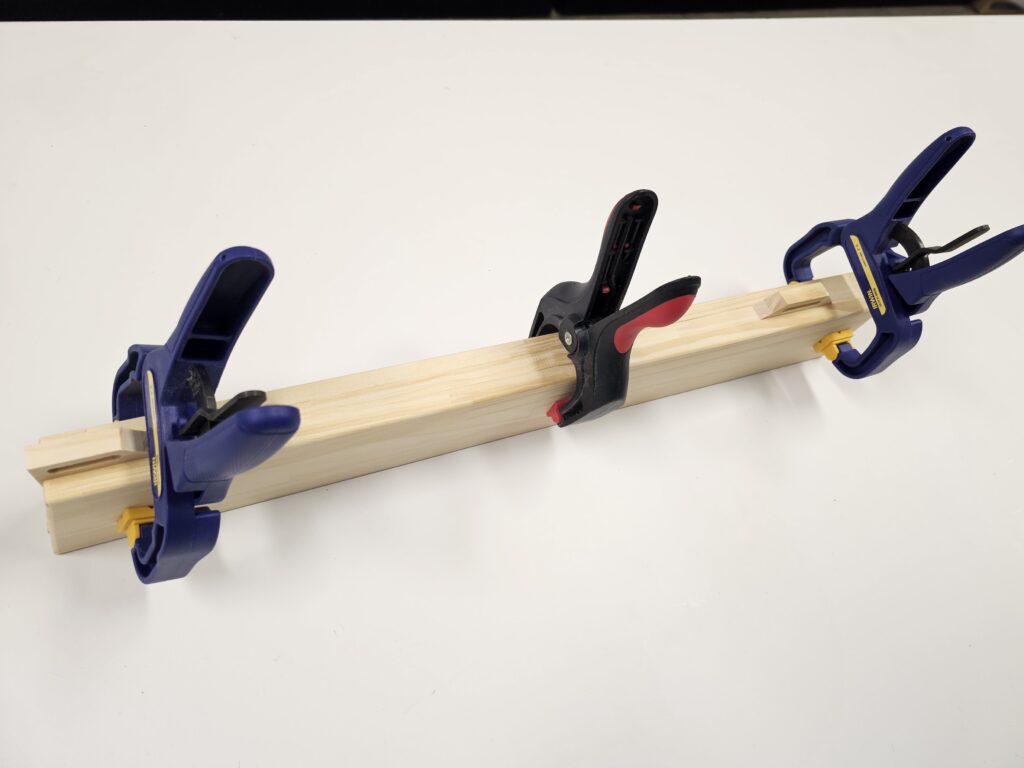

- クランプ ⇒加工時の材料固定、接着時の圧着用

- バイス ⇒加工時の材料固定用

- 丸のこガイド(自作) ⇒丸のこで直線の切断

※私はこの工具を使用しましたが、他の工具を使用して同様に加工は出来ます。自分の所有している工具や、慣れている加工方法で行った方が安全で良いと思います。

材料取りと穴あけ

直線部分のけがき

市販の12×150×600の板から②12×23×572、③12×77×587 2枚、④12×8×587の材料取りをしました。仕上がり寸法線をけがきします。①12×61×59の板は廃材を使って別個に用意しました。

切断

先ほど引いた直線部分を、丸のこを使って切断します。

私は自作の丸のこガイドを当てて切断しています。丸のこガイドは市販のものもあるので、自分の持っている丸のこに合う丸のこガイドを使用するのが良いです。

また、スタイロフォームの上で作業しています。スタイロフォームがない場合は廃材板の上で作業するのが良いです。